既存のプロセスを最適化するだけでなく、第4次産業革命(4IR)、つまりサイバーフィジカルシステムの産業への応用は、ものづくりの方法を再構築する機会であり、量産規模やその範囲をスピードあるいはモジュールへ置き換えていくものです。この分野における新しい製造設備は「マイクロファクトリー」と呼ばれる小型のモジュール式の工場で、需要に近接した場所で、必要な時にジャストインタイムの製造オプションを提供します。データやその他の4IRイノベーションを活用したこの新しいタイプの施設は、従来の工場が持つスケールメリットは犠牲にしますが、グローバルなサプライチェーンの課題に対して小規模でローカルな解決策を提供することができます。

マイクロファクトリーは、データサイエンス、IoTセンサー、機械学習などの技術を活用してオペレーションを最適化する、従来からある工場と基本的には同じです。しかし、マイクロファクトリーの特長は、その俊敏性とモジュール性にあります。規模が小さいため、設備の再構成が迅速で、製品の入れ替えや新しい事業所の開設を一晩で行うことができるのです。

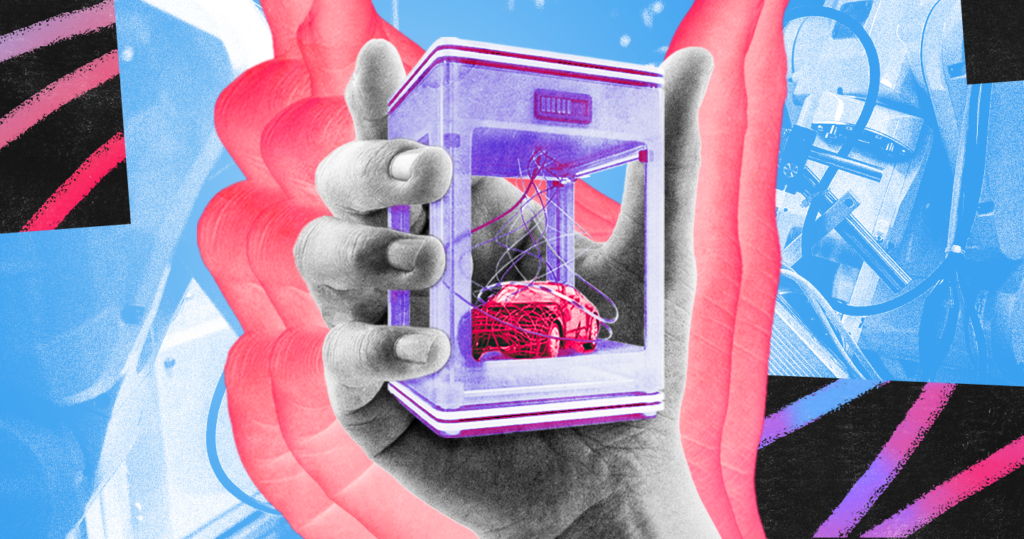

Intrepid Automation社(以下、Intrepid社)のCEO兼共同設立者であるBen Wynne氏は、「自動車サイズの巨大な3Dプリントシステムを部屋に置くことを考えてみてください」と語っています。Intrepidは、サンディエゴを拠点とするスタートアップ企業で、マイクロファクトリーを実現する産業用3Dプリントシステムを開発しています。

「これがマイクロファクトリーです」とWynne氏は語りました。

3Dプリントシステムは、コンパクトで柔軟性の高い技術であり、他にはない機会を生み出します。これは積層造形(additive manufacturing)と呼ばれ、製造方法と製造対象をその場で組み替えることができるため、マイクロファクトリーの真髄となる技術です。ジャスト・イン・タイムの製造、より高い品質管理、いくつかの部品を交換するだけで全く異なる製品を製造できるといった利点は、グローバルなサプライチェーンの複雑な課題に対応しようとする際に、ゲームチェンジャーとなり得るのです。

「3Dプリントシステムはほぼすべての作業をデジタルで行えるため、部品が必要になる5日前に作りたい製品のデータファイルを送るだけでよいのです。私たちは医療機器や自動車部品から始めましたが、あらゆる分野で活躍します。限界はありません」とWynne氏は述べています。「この技術によって、小ロットやカスタム品にも対応でき、注文から納品まで、より迅速で効率的な体験が可能になるのです。

Intrepid社は、主に製造業者向けの3Dプリントシステムを構築しています。同社は、製造業の原則を打ち破り、データに依存し、従来は硬直的だった空間に柔軟性とモジュール性を提供しています。「それは、その実用主義に破壊的なテクノロジーを加えたものです」。

「実用主義に破壊的なテクノロジーを加えたものです」

その破壊的なテクノロジーは、データを基にして動き、同時に価値あるデータそのものを生み出す。Wynne氏は、マイクロファクトリーのデータパイプラインを、完全自動運転車のそれと比較しています。

「まず最初に、膨大なデータの通り道を作成することです」と彼は言いました。「そのデータが収集され、マイニングされることで、完全な自動運転車へと急加速していきます。私たちも同じです。プリンターごと、部品ごとのばらつきを最小化し、完成度を高めるためには、大量のデータが重要なのです」。

Intrepid社が構築を支援するマイクロファクトリーでは、装置から完成品まで、ほぼすべての面でデータ収集と分析が行われ、積層造形のプロセスを改善することができます。もはや単なる機械ではなく、これらのIoTデバイスは通信データとメタデータを活用して学習し、その空間といわば対話するのです。このようなデータ収集は4IR全体で行われていますが、マイクロファクトリーは最初からこの点を考慮して設計されており、データストレージの構造を構築する際にその規模の小ささを活用しています。

「エッジでは、大量のデータを高速でマイニングし、照合する必要があり、これはフラッシュストレージにしかできないことです」とWynne氏は言います。「しかし、部品、機械、人、そして部品製造に関わるすべての動きについて、長期間にわたるデータの蓄積も必要です。これらのコールドデータは、航空機の部品から医薬品に至るまで、多くの精密機器の品質を保証するのに役立つのです」。

すべてのサイクル、24時間365日、すべての製品、そしてすべてのプロセスでデータを取得し、リアルタイムで分析することができます。例えば温度。生み出される製品の一貫性と品質に大きな影響を与える温度環境は、綿密にモニターされています。温度変化と製品の品質とを照らし合わせながら問題を特定し、対処することが可能です。取得データにより機器の過熱箇所を特定し適宜修正、変更することで不良品を防ぎ、材料、時間、費用を節約することができます。これは、4IR技術の理想的な実装といえます。

マイクロファクトリーは、ダイナミックで柔軟なロジスティクスと製造を可能にします。前時代の高度に専門化した機械は、より軽快でモジュール化された3Dプリンターに取って代わられ、スケールの経済性を重視した大規模工場に収容する必要がありません。この変化は、小規模で分散した製造拠点に焦点を当てた製造システムである分散型製造への興味と投資に拍車をかけています。Wynne氏は、マイクロファクトリーや分散型製造は、サプライチェーンをより強固にする手段であると見ています。

「スエズ運河が封鎖された場合、即座にサプライチェーンを変更することができたとしたら?」とWynne氏はたずねます。「今までは、海外の委託生産に切り替えるオフショアリングの話ばかりでした。しかし、今や皆が私たちの分散型デジタルモデルを求めている状況です」。

サプライチェーンの先にあるのは、製造システムやインフラを見直す機会です。世界各地に小規模な製造施設を作ることは、物流のラストワンマイル問題さえも解決することができるかもしれません。また、地域の雇用を創出し、コミュニティの密度を高め、回復力を向上させることができる。新たな課題には大胆な解決策が必要です。未来にむけて、これらの課題に取り組むためにマイクロファクトリーこそが役立つと、Wynne氏は考えています。「今が絶好の機会です」とWynne氏は言います。「今こそ、製造業のあり方を再構築する絶好の機会なのです」。

※「未来を構築する」は、全3話で構成されます。第1話「ウエスタンデジタルの4IRトランスフォーメーション」はこちら。

著者: Thomas Ebrahimi

Thomas Ebrahimi

※Western Digital BLOG 記事(SEPTEMBER 14, 2022)を翻訳して掲載しています。原文はこちら。